Ремонт карданных валов КрАЗ-219, КрАЗ-221

СНЯТИЕ КАРДАННЫХ ВАЛОВ С АВТОМОБИЛЯ

При снятии карданных валов рекомендуется вначале отвернуть болты крепления фланца скользящей вилки и отсоединить его от ведущего фланца, после чего следует отсоединить фланец второго конца карданного вала.

РАЗБОРКА КАРДАННЫХ ВАЛОВ

Разборка карданных валов производится на стенде, а при его отсутствии - в тисках, установленных на верстаке.

Перед разборкой карданных шарниров с вала снимают скользящую вилку 22 (рис. 243), отвинчивают обойму 12 и вынимают уплотнительное кольцо 14. После этого, закрепив вилку или вал, приступают к разборке карданного шарнира

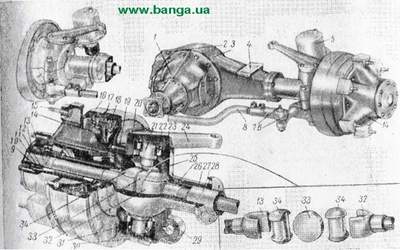

Рис. 243. Карданная передача:

1 - шлицованный вал с вилкой основного промежуточного карданного вала; 2 - скользящая вилка основного промежуточного карданного вала; 3 - фланец; 4 - сопун промежуточной опоры; 5 - кронштейн промежуточной опоры; 6 - пресс масленка; 7 - фланец-вилка; 8 - фланец; 9 - вилка карданного вала; 10 - труба карданного вала; 11 - шлицевой конец карданного вала; 12 - обойма сальникового уплотнения; 13 - кольцо упорное; 14 - уплотнительное кольцо сальника скользящей вилки; 15 - уплотнительное кольцо сальника крестовины; 16 - обойма сальника крестовины; 17 - крестовина; 18 - сопун крестовины; 19 - крышка игольчатого подшипника; 20 - стопорная пластина; 21 - игольчатый подшипник; 22 - скользящая вилка карданного вала; 23 - пробка сливного отверстия промежуточной опоры; 24 - пробка заливного отверстия промежуточной опоры

Порядок разборки шарнира:

1. Отогнуть усики стопорных пластин 20, вывернуть болты иснять пластины и крышки 19.

2. Вынуть игольчатые подшипники 21 и разъединить вилку 22и фланец-вилку 7.

3. Вывернуть из крестовины сопун 18 и пресс-масленку 6 иснять уплотнительные кольца 15.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ КАРДАННЫХ ВАЛОВ

Отверстия под игольчатые подшипники

Допускается износ отверстий под игольчатые подшипники до диаметра 50,05 мм. Проверка погнутости ушков вилок осуществляется валиком диаметром 49,9 мм, который должен одновременно входить в оба отверстия вилки.

Карданный вал

Допускается уменьшение толщины шлица до размера 4,7 мм, а наибольшее биение вала при проверке в центрах не должно быть более 1,5 мм.

Скользящая вилка карданного вала

Допускается увеличение ширины впадины шлицев до размера 5,3 мм. Трещины на вилке не допускаются.

Крестовина карданного вала

Допускается износ шеек под игольчатые подшипники до диаметра 33,57 мм. Износ торцов шеек допускается, если расстояние от торца до торца не менее 146,9 мм. Вмятины от игл не допускаются.

СБОРКА КАРДАННЫХ ВАЛОВ

Последовательность операций сборки:

1. Ввернуть сопун 18 (рис. 243) в центральное отверстие крестовины 17. В отверстие, расположенное под углом 15° между шейками, ввернуть пресс-масленку 6 и надеть на шейки уплотнительныекольца 15, пропитанные маслом.

2. Промыть игольчатые подшипники 21 в бензине, просушить исмазать трансмиссионным маслом.

3. Вставить в отверстия вилки кардана или скользящей вилки крестовину 17 (сопуном в сторону фланца-вилки) и установить два игольчатых подшипника 21. Установить крышки 19 (выступами вторцовые канавки подшипников), поставить стопорные пластины20, завернуть болты и отогнуть усики стопорных пластин 20 на грани болтов.

4. Надеть на шипы крестовины фланец-вилку 7, игольчатые подшипники 21 и закрепить крышки болтами (вилки на крестовинах должны поворачиваться плавно, без заеданий).

5. Надеть на шлицевой конец вала 11 обойму 12, кольцо 13 и уплотнительное кольцо 14 сальника, пропитанное маслом, смазать шлицы солидолом, надеть скользящую вилку и навернуть обойму12 до упора.

Ввернуть в отверстие вилки пресс-масленку (скользящая вилка должна свободно перемещаться по шлицам вала).

Ушки скользящей вилки 22 и вилки 9 карданного вала должны лежать в одной плоскости. Для этого стрелки, выбитые на вилке и шлицевом конце вала, должны лежать на одной прямой.

РЕМОНТ ПРОМЕЖУТОЧНОЙ ОПОРЫ КАРДАННОГО ВАЛА ПРИВОДА ЗАДНЕГО МОСТА

Разборка промежуточной опоры

Для снятия промежуточной опоры с автомобиля необходимо отсоединить карданные валы привода заднего моста, отвернуть гайки шпилек крепления промежуточной опоры и снять опору.

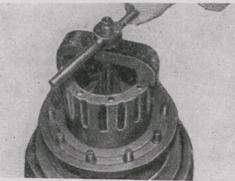

Рис. 244. Установка крышек подшипников промежуточной

опоры карданного вала

Разборка промежуточной опоры производится в следующем порядке:

1. Надеть на шлицевые концы вала фланцы и шайбы, завернуть и зашплинтовать гайки.

2. Ввернуть заливную 24 (рис. 243) и сливную 23 пробки в кронштейн промежуточной опоры.

УСТАНОВКА КАРДАННЫХ ВАЛОВ НА АВТОМОБИЛЬ

Установка карданных валов на автомобиль производится в порядке, обратном их снятию. Для облегчения работ по установке рекомендуется сначала в отверстия фланца вставить болты, а затем на болты надеть фланец-вилку кардана.

|

Неисправность |

Способ устранения |

|

Повышенный шум шестерен заднего (среднего) моста |

|

|

Нарушение регулировки шестерен Ослабление крепления подшипников или их износ Износ или повреждение зубьев шестерен |

. Отрегулировать зацепление шестерен Подтянуть крепление подшипников или заменить их новыми Заменить изношенные детали новыми |

СНЯТИЕ МОСТОВ С АВТОМОБИЛЯ

Для ремонта или регулировки редукторов мосты необходимо снять с автомобиля. Снятие заднего моста не представляет особых трудностей, а для снятия среднего моста необходимо снять всю тележку. Порядок снятия тележки приведен в разделе «Ремонт задней подвески».

Снятие заднего моста рекомендуется производить в следующем порядке:

1. Отсоединить гибкий шланг подвода воздуха к тормозным цилиндрам заднего моста от крестовины развода воздуха к цилиндрам.

* Детали показаны на рис. 245

Рис. 245. Задний мост:

1-наружный подшипникступицы; 3 - шпилька ступицы колеса; 3 - левая полуось; 4 - леваяступица; 5 - внутренний подшипникступицы; 6 ~ тормозная колодка; 7 - болт креплениязащитного - диска; 8 - регулировочные прокладки левой крышки; 9 - регулировочные прокладки картераведущей конической шестерни; 10 - левая крышка-гнездо подшипника ведущейцилиндрической шестерни;11 - фланец-вилка карданного вала; 12 - крышкасальника; 13 – передний подшипник; 14 - регулировочная шайба; 15 - распорная втулка; 16 - задний подшипник; 17 - ведущая коническая шестерня; 18 - ведомая коническая шестерня; 19 - ведущая цилиндрическая шестерня; 20 - подшипник ведущей цилиндрической шестерни; 21 - регулировочные прокладки правой крышки; 22-правая крышка-гнездо подшипника; 23 - картер редуктора; 24--правая полуось; 25 - кожух полуоси; 26 - сопун; 27 - ограничитель рессоры; 28-- тормозной барабан; 29-- правая ступица; 30 - тормозной цилиндр; 31 - регулировочный рычаг тормоза; 32 - кронштейн тормозного цилиндра; 33 - пробкизаливного и сливного отверстий картера; 34 - крышкаподшипника дифференциала; 35 - сальник полуоси; 36 - масленки; 37 - разжимной кулак; 38 - стяжная пружина тормозных колодок; 39 - гайка подшипника ступицы; 40 - замочная шай ба; 41 - контргайка подшипника ступицы; 42 - фланец ступицы; 43 - от жимный болт фланца; 44 - чашка дифференциала; 45 - опорная шайба; 46 - шестерня полуоси; 47 - опорная шайба сателлита; 48 - сателлит дифференциала; 49 - крестовина дифференциала; 50 - ведомая цилиндрическая шестерня

2. Расшплинтовать и отвернуть гайки, выбить шаровые пальцыиз отверстий приливов моста.

3. Отсоединить от фланца редуктора карданный вал заднегомоста.

4.Приподнять заднюю часть автомобиля и выкатить задниймост. Под раму автомобиля установить подставки и опустить наних автомобиль.

5. Установить мост на стенд или подставки.

РАЗБОРКА МОСТОВ

Разборку моста удобнее производить на стенде, а при его отсутствии - на подставках. Порядок разборки моста *:

1. Слить смазку из картера моста.

2. Отвернуть гайки крепления колес и снять колеса.

Рис. 246. Извлечение полуосей из картера моста

3. Отвернуть гайки фланцев 42 ступиц, снять шайбы и с помощью отжимных болтов 43 отделить фланцы 42 и снять прокладки.

4. Вынуть полуоси 3 и 24 (рис. 246).

5. Отвернуть контргайки 41 подшипников ступицы, снять замочные шайбы 40, отвернуть гайки 39 и снять внутренние кольцаподшипников /.

6. Снять ступицы 4 и 29 в сборе с тормозными барабанами 28.

7. Выпрессовать наружные кольца подшипников ступиц колессъемником (рис. 247) с набором захватов (рис. 248).

* Детали показаны на рис. 245

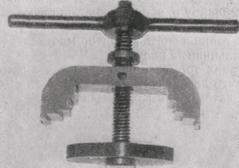

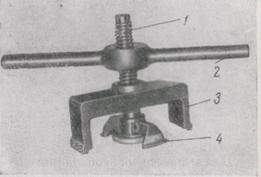

Рис. 247. Съемник для выпрессовки колец подшипников ступиц колес

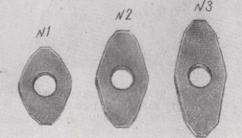

Рис. 248. Захваты для выпрессовки колец подшипников ступиц колес:

№ 1 - захват для снятия кольца подшипника передней ступицы автомобилей КрАЗ-219, КрАЗ-221 и КрАЗ-222; № 2 - захват для снятия кольца внутреннего подшипника; № 3 - захват для снятия колец подшипников задних ступиц и ступиц автомобиля КрАЗ-214

Для выпрессовки колец подшипников необходимо:

а) отвернуть гайки и отделить тормозной барабан от ступицы.Тормозные барабаны и ступицы не следует разукомплектовывать,поэтому перед разборкой на барабане и ступице наносят метки;

б) вынуть маслоотражатель и сальник;

в) удалить смазку из внутренней полости ступицы и ввести захват № 3 (рис. 248) съемника (рис. 247) во внутреннюю полость ступицы;

г) упереть захват в торец снимаемого кольца, через имеющиесяв упорном бурте ступицы вырезы;

д) вставить в отверстие захвата винт съемника, надеть на нега упорную скобу и шайбу и, вращая вороток съемника, выпрессовать кольцо (рис.249).

8. Отвернуть гайки и снять редуктор моста.

9. Удалить сальники 35 полуосей.

Разборка задних тормозов производится аналогично разборке тормозов переднего ведущего моста (см. раздел «Ремонт переднего-ведущего моста автомобиля КрАЗ-214»).

Рис. 249. Выпрессовка наружного кольца подшипника из ступицы

Разборка редуктора

Разборка редуктора производится на стенде или верстаке высотой 500-600 мм в следующем порядке:

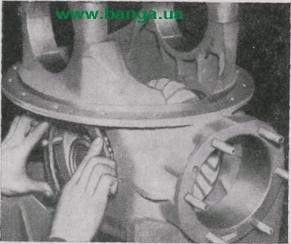

1. Снять крышки 34 подшипников дифференциала, вынуть большую цилиндрическую шестерню с дифференциалом и установить крышки на прежние места.

Картер редуктора и крышки подшипников дифференциала нельзя разукомплектовывать.

2. Отвернуть гайки и снять картер подшипников ведущей конической шестерни 17 в сборе.

3. Снять с помощью отжимных болтов крышки-гнезда 10 и 22 подшипников ведущей цилиндрической шестерни и вынуть шестерню.

4. Отвернуть гайку и снять фланец карданного вала с хвостовика ведущей конической шестерни 17.

5.Отвернуть болты и снять крышку 12 сальника и шайбу.

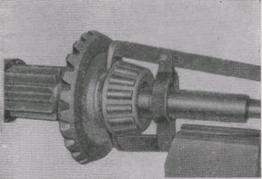

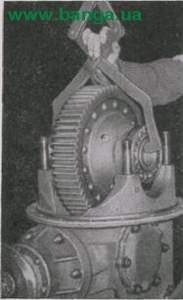

6.Выпрессовать ведущую коническую шестерню 17 (рис. 250).

7.Снять распорную втулку 15 с хвостовика ведущей конической шестерни.

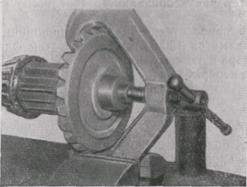

Рис. 250. Выпрессовка ведущей конической шестерни из картера

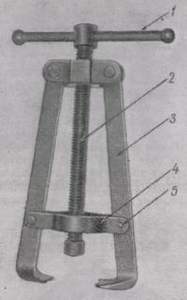

Рис. 251. Съемник для выпрессовки наружных колец подшипников редуктора моста:

1 - винт; 2 - рукоятка; 3 - опорная скоба; 4 – захват

Рис. 252. Выпрессовка наружного кольца подшипника из картера

ведущей конической шестерни

8. Съемником (рис. 251) выпрессовать наружные кольца подшипников из картера ведущей конической шестерни и гнезд (рис. 252).

Рис. 253. Установка захватов съемника

Для выпрессовки необходимо:

а) вывернуть винт съемника с захватами из рукоятки и снять опорную скобу;

б) отвернуть стопорное кольцо захватов так, чтобы они могли свободно перемещаться;

в) вдвинуть захваты в головку винта и ввести винт в картерили гнездо, зацепив захватами за кольцо подшипника (рис. 253);

Рис. 254. Фиксация захватов в торце кольца подшипника вращением

стопорного кольца захватов:

1 - захваты; 2 - винт; 3 - стопорное кольцо захватов

г) раздвинуть захваты, упереть их в торец кольца подшипникаи, придерживая захваты, застопорить их в этом положении стопорным кольцом захватов (рис. 254);

д) придерживая винт, надеть опорную скобу, навернуть рукоятку и, вращая ее, выпрессовать наружное кольцо подшипника.

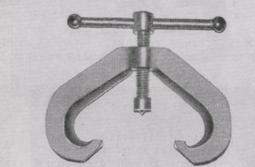

Рис. 255. Съемник для спрессовки колец подшипников:

1 - рукоятка; 2 - винт; 3 - захваты; 4 - фиксаторы захватов; 5 - ось фиксаторов захватов

9. Съемником (рис. 255) спрессовать внутреннее кольцо подшипника 16 с хвостовика ведущей конической шестерни и с шеек ведущей (малой) цилиндрической шестерни.

Порядок спрессовки внутреннего кольца подшипника следующий:

а) вынуть ось 5 (рис. 255) фиксаторов захватов съемника;

б) ввести захваты съемника в зазор между торцом ведомой конической шестерни и внутренним кольцом подшипника;

в) закрепить захваты фиксатором;

г) ввернуть винт до упора в торец вала шестерни и, вращая вороток, спрессовать кольцо (рис. 256).

Спрессовка внутренних колец подшипников ведущей конической шестерни производится в том же порядке.

Рис. 256. Спрессовка внутреннего кольца подшипника

Рис. 257. Съемник для спрессовки ведомой конической шестерни

10. Съемником (рис. 257) спрессовать ведомую коническую шестерню, как показано на рис. 258.

Ведущую и ведомую шестерни, бывшие в эксплуатации, при разборке нельзя разукомплектовывать.

11. Спрессовать съемником подшипники дифференциала, установив захваты съемника в лыски чашки дифференциала.

Рис. 258. Спрессовка ведомой конической шестерни

12. Срубить зубилом головки заклепок, выбить заклепки и разъединить чашки дифференциала 44, после чего вынуть шестерни 46, шайбы 45, крестовину дифференциала 49 с сателлитами 48.

Чашки дифференциала, бывшие в эксплуатации, при разборке нельзя разукомплектовывать.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ МОСТОВ

Перед проверкой детали должны быть чисто вымыты и протерты.

Картер заднего (среднего) моста в сборе с кожухами полуосей и суппортами тормозов

Допускается заварка поперечных трещин длиной не более 80 мм на балке моста, а также двух трещин длиной не более 50 мм на сферической части балки моста.

Суппорты тормозов подлежат замене при износе отверстий в ушках под ось тормозных колодок свыше диаметра 32,15 мм и при износе втулок суппортов под разжимные кулаки свыше диаметра 38,1 мм. Конусные отверстия под шаровые пальцы ремонтируются постановкой втулок.

Кожухи полуосей

Допускается износ шеек кожухов под подшипники ступиц колес до диаметра 89,85 мм. При необходимости замены кожуха полуоси рекомендуется пользоваться для выпрессовки и запрессовки его гидравлическим съемником модели 2201 треста ГАРО

Картер редуктора заднего (среднего) моста

Допускается износ отверстий под подшипники чашек дифференциала до диаметра 160,06 мм, а отверстий фланца крепления картера редуктора к заднему мосту до диаметра 15,5 мм.

Трещины на необработанных поверхностях заваривают.

Шестерни моста

Допускаются обломы вершин зубьев шестерен у края не более 5 мм с обязательной зачисткой острых кромок, выкрашивание цементационного слоя общей площадью до 8 мм2 на одной стороне зуба.

При ступенчатой выработке зубьев ступеньки зачищаются. Износ зубьев конических шестерен по толщине проверяется при правильно отрегулированном зацеплении (по пятну контакта), при этом предельно допустимая величина бокового зазора должна быть 0,8 мм. Зазор замеряется щупом или индикатором со стороны большего диаметра.

В ведущей конической шестерне допускается износ шейки под передний подшипник до диаметра 59,96 мм, под задний подшипник до диаметра 64,99 мм, уменьшение толщины шлицев до размера их •8,75 мм.

В ведущей цилиндрической шестерне допускается износ шеек под подшипники до диаметра 64,99 мм, износ зуба по толщине (S) до размера 12,3 мм на высоте (h) 9,473 мм.

В ведомой цилиндрической шестерне допускается уменьшение толщины (S) зубьев до размера 6,1 мм на высоте (h) 3,53 мм.

В шестерне полуоси допускается износ шлицев по ширине до величины бокового зазора со шлицами полуоси 0,8 мм, износ шейки под крестовину дифференциала до диаметра 81,80 мм. Задиры на опорной поверхности шестерни не допускаются и устраняются шлифовкой.

В сателлитах допускается износ отверстия до диаметра 30,2 мм при отсутствии задиров в отверстии и на сферической поверхности.

Картер подшипников ведущей шестерни

Допускается износ отверстий под подшипники: для переднего - до диаметра 120,02 мм;

для заднего - до диаметра 150,02 мм

Гнездо подшипника ведущей цилиндрической шестерни

Допускается износ отверстий гнезда до диаметра 150,02 мм.

Чашки дифференциала

Допускается износ отверстий под крестовину дифференциала (замер двух чашек в сборе) до диаметра 30,12 мм, уменьшение шейки под подшипник до диаметра 89,99 мм.

Крестовина дифференциала

Допускается износ шеек до диаметра 29,92 мм, износ отверстия под шейку шестерни полуоси до диаметра 82,1 мм. Не допускаются задиры на шейках.

Полуоси и фланцы полуосей

Допускается боковой зазор в сопряжении полуоси с шестерней и с фланцем до размера 0,8 мм, а уменьшение шейки полуоси под. сальник до диаметра 61,7 мм.

Ступица колеса заднего моста

Допускается износ гнезд под подшипники до диаметра 160,02 мм

СБОРКА ЗАДНЕГО (СРЕДНЕГО) МОСТА

Сборка моста производится после подсборки его узлов. Посадочные и сопрягаемые поверхности деталей мостов смазываются при сборке маслом, посадочные места сальников и уплотнительные-прокладки - пастой или нитрокраской, а рабочие кромки сальников - солидолом. Подшипники промываются бензином.

Последовательность сборки моста:

1. Напрессовать внутреннее кольцо заднего подшипника на валшестерни 17 (рис. 259).

2. Запрессовать в картер подшипников ведущей коническойшестерни наружные кольца подшипников.

3. Вложить шестерню в картер, надеть на вал распорную втулку 15, регулировочную шайбу 14 и напрессовать внутреннее кольцо переднего подшипника 13 (рис. 260).

4. Установить шайбу маслоотражателя, фланец и завернуть гайку (крышку с сальником не устанавливать). Вал при этом проворачивать для того, чтобы ролики правильно разместились в обоймах подшипников.

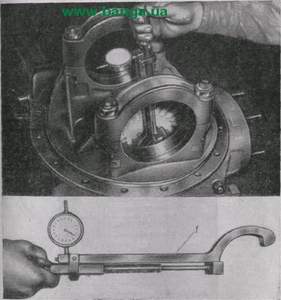

5. Проверить степень затяжки подшипников, для чего зацепитькрючком пружинного динамометра (рис. 261) за отверстие фланцакрепления кардана и плавно повернуть фланец. При правильной затяжке подшипников показания динамометра должны быть 0,65-2,15кг.

При наличии люфта вала, величина которого определяется индикатором, необходимо уменьшить толщину регулировочных шайб на величину люфта плюс 0,03-0,05 мм предварительного натяга.

Рис. 259. Напрессовка внутреннего кольца заднего подшипника на вал:

1 - оправка; 2 - внутреннее кольцо заднего подшипника

Рис. 260. Напрессовка внутреннего кольца переднего подшипника

Рис. 261. Проверка затяжки подшипников динамометром

Следует помнить, что слишком большой натяг в подшипниках, приводит к их быстрому нагреву и износу.

В случае отсутствия динамометра и индикатора затяжка подшипников проверяется вращением от руки. При этом вращение-вала шестерни должно быть свободным, но без ощутимого осевого зазора.

6. После регулировки подшипников снять фланец, установить прокладку, крышку в сборе с сальником и закрепить болтами.

7. Установить фланец (рис. 262), шайбу, завернуть и зашплинтовать гайку и ввернуть в картер пробки.

Рис. 262. Установка фланца

Рис. 263. Напрессовка внутренних колец подшипников конической

и цилиндрической шестерен

8. Установить в паз шейки вала ведущей цилиндрической шестерни шпонку и напрессовать ведомую коническую шестерню 18 до упора. Шпонка не должна выходить за торец конической шестерни.

9. Напрессовать внутренние кольца подшипников (рис. 263).

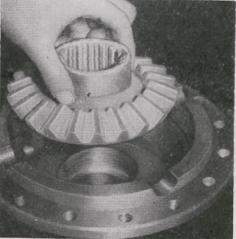

10. Уложить в чашку дифференциала опорную шайбу шестерниполуоси и шестерню (рис. 264).

11. Надеть на шейки крестовины дифференциала сателлиты и шайбы (рис. 265).

Рис. 264. Установка шестерни полуоси

Рис. 265. Установка сателлитов и шайб

12.Установить крестовину на шестерню полуоси так, чтобы зубья сателлитов вошли в зацепление с зубьями шестерни полуоси.

13. Установить ведомую цилиндрическую шестерню на чашку,совместив отверстия под заклепки.

14. Установить вторую полуосевую шестерню и проверить еевращение на сателлитах.

15. Установить опорную шайбу в чашку дифференциала и соединить чашки с ведомой цилиндрической шестерней двумя болтами с гайками (рис. 266). Проверить свободно ли вращаются шестерни полуосей.

16. Склепать чашки дифференциала четырьмя заклепками(крест-накрест по диагонали), вынуть болты и заклепать остальные заклепки. Еще раз проверить легкость вращения шестерен полуосей.

17. Напрессовать подшипники на шейки чашек дифференциала(рис.267).

Рис. 266. Соединение чашек дифференциала болтами перед клепкой

Рис. 268. Установка ведущей цилиндрической и ведомой конической шестерен в картер редуктора

Рис. 267. Напрессовка подшипников дифференциала:

1 - оправка

18. Установить картер редуктора в сборе с крышками подшипников дифференциала на стенд или верстак и обдуть сжатым воздухом.

Рис. 269. Установка регулировочных прокладок левой крышки-гнезда

Рис. 270. Установка левой крышки-гнезда подшипника

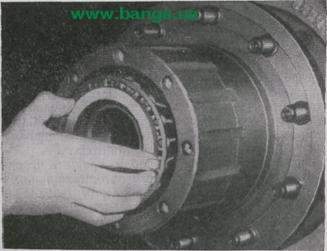

19. Запрессовать наружные кольца подшипников в крышки-гнезда подшипников, причем в правую крышку-гнездо запрессоватьнаружное кольцо подшипника, установленного на стороне ведомойконической шестерни.

20.Установить на шпильки правой крышки-гнезда подшипникарегулировочные прокладки (четыре - толщиной 0,1 мм и шесть - толщиной 0,5 мм), установить крышку-гнездо, закрепив ее двумя гайками и совместив, при этом, масляные каналы.

21. Установить в картер ведущую цилиндрическую шестерню 19 с ведомой конической шестерней 18, как показано на рис. 268.

22. Установить на шпильки левой крышки-гнезда регулировочные прокладки, в таком же количестве, как и для правой крышки(рис. 269) и, придерживая шестерни, как показано на рис. 270,установить левую крышку и закрепить двумя гайками.

23. Проверить затяжку подшипников динамометрической рукояткой (рис. 271). Момент сопротивления вращению шестерен должен быть в пределах 0,06-0,2 кгм.

Рис. 271. Проверка затяжки подшипников динамометрической рукояткой:

1 - динамометрическая рукоятка

При отсутствии динамометрической рукоятки подшипники затягивают так, чтобы вал вращался свободно, но без ощутимого осевого люфта.

При наличии индикатора люфт определяется покачиванием вала вдоль оси за коническую шестерню.

Если люфт обнаружен, то нужно удалить часть прокладок Общая толщина удаляемых из-под обеих крышек прокладок должна быть равна замеренному индикатором осевому люфту вала плюс 0,03-0,05 мм предварительного натяга.

24. Установить на шпильки картера редуктора регулировочные прокладки (одну - толщиной 2,5 мм, пять - толщиной 0,5 мм, четыре-толщиной 0,1 мм), картер ведущей конической шестерни и закрепить картер двумя гайками, обеспечив его плотную посадку.Масляные каналы в картерах и прокладках должны быть совмещены.

25. Отрегулировать зацепление конических шестерен.

Рис. 272. Проверка бокового зазора в зацеплении конических шестерен

|

Положение контактного пятна на ведомой шестерне |

Способы достижения правильного зацепления шестерен |

|

|

Движение вперед

|

Задний ход

|

|

|

|

Правильный контакт конических шестерен |

|

|

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню |

|

|

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню |

|

|

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню |

|

|

|

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню |

|

Примечание. При проворачивании ведущей шестерни ведомую шестерню надо притормаживать рукой

Рис. 273. Регулировка зацепления конических шестерен главной передачи

Зацепление шестерен регулируют изменением количества прокладок 9 под фланцем картера подшипников вала ведущей конической шестерни и перестановкой регулировочных прокладок из-под правой крышки под левую или наоборот. Общее количество прокладок под крышками 10 и 22 должно оставаться неизменным.

При регулировке зацепления шестерен по пятну контакта на зубьях шестерен нужно обязательно сохранять необходимый боковой зазор между зубьями, величина которого замеряется щупом или индикатором (рис 272) со стороны большего диаметра ведомой конической шестерни. У новой пары шестерен боковой зазор должен быть 0,24-0,48 мм. Этот зазор при износе шестерен увеличивается. Уменьшение бокового зазора между зубьями шестерен за счет смещения пятна контакта не допускается, т. к. это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как увеличение зазора до 0,6-0,8 мм (при правильно отрегулированном по пятну контакта зацеплении шестерен) не вызывает увеличения шума шестерен и повышения их износа.

Для регулировки зацепления шестерен необходимо:

а) смазать 3-4 зуба ведущей конической шестерни тонким слоем масляной краски с обеих сторон зуба;

б) повернуть ведущую шестерню за фланец вправо и влево,притормаживая рукой ведомую шестерню;

Рис. 274. Установка дифференциала

Рис. 275. Затяжка гаек крышек подшипника дифференциала

в) по отпечаткам (пятнам контакта), полученным на зубьях ведомой конической шестерни, установить (руководствуясь указаниями рис. 273) правильность зацепления шестерен или необходимость и характер регулировки зацепления.

25. После окончания регулировки зацепления шестерен гайки крышек и картера отвернуть, прокладки и фланцы промазать уплотнительной пастой и закрепить гайками с пружинными шайбами. Проверить вращение шестерен.

26. Отвернуть гайки крышек подшипников дифференциала, снять крышки и установить дифференциал (рис. 274). Вложить в канавки замочные кольца, установить крышки, завернуть и зашплинтовать гайки (рис. 275).

Крышки подшипников дифференциала нельзя менять местами.

27. Обдуть картер моста сжатым воздухом и ввернуть пробки.

28. Установить и отрегулировать положение кронштейнов тормозных цилиндров, для чего вложить разжимной кулак в отверстия суппорта и кронштейна, и, постукивая рукой по кронштейну, подкладывать поочередно под четыре точки крепления кронштейна регулировочные прокладки, проверяя после постановки каждой прокладки легкость вращения кулака. Закрепить кронштейны болтами с пружинными шайбами и снова проверить легкость вращения кулака от руки.

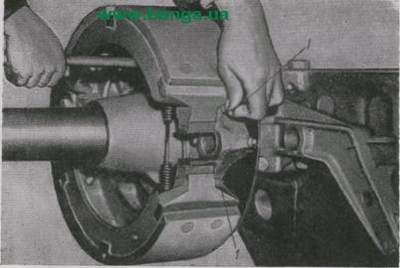

29. Завести нижнюю, а потом верхнюю тормозные колодки в суппорт и зафиксировать их осями (рис. 276), предварительно смазав оси солидолом.

Рис. 276. Установка нижней тормозной колодки

30. Установить стяжные пружины колодок концами крючков к кулаку (рис. 277). Застопорить оси тормозных колодок стопорными пластинами и закрепить пластины болтами с пружинными шайбами.

Рис. 277. Установка стяжных пружин

Рис. 278. Постановка упоров под колодки:

1 – упор

31. Разжать ломиком колодки, поставить упоры (рис. 278) и установить разжимной кулак, смазав его шейки солидолом. Отжатьпоочередно колодки и убрать упоры.

32. Привернуть защитные диски болтами с пружинными шайбами.

33. Установить маслоотражатель (вогнутой поверхностью к суппорту) и напрессовать упорное кольцо со штифтом.

34. Обдуть картер моста сжатым воздухом, уложить прокладкуи установить редуктор моста.

35. Надеть на шпильки разжимные конусные втулки и закрепить редуктор.

36. Запрессовать в ступицу наружные кольца подшипников иустановить смазанное солидолом внутреннее кольцо внутреннегоподшипника. Запрессовать в ступицу сальник, предварительно пропитав его (в течение 30 мин) маслом для двигателя, нагретымдо 45° С.

37. Набить внутреннюю полость ступицы солидолом и установить ее на кожух полуоси. Установить внутреннее кольцо наружного подшипника (рис.279).

38. Навернуть на кожух полуоси гайку, затянуть ее так, чтобы ступица туго вращалась на подшипниках. При затягивании гайки нужно проворачивать ступицу для правильного размещения роликов в подшипниках.

Рис. 279. Установка внутреннего кольца наружного подшипника

39. Отвернуть гайку крепления подшипников на 1/8 оборота,установить замочную шайбу. Если ни одно из отверстий шайбы не

совпадает со штифтом гайки, нужно повернуть гайку в ту или другую сторону до совмещения штифта с ближайшим отверстием замочной шайбы, установить и затянуть контргайку.

Ступица должна свободно вращаться от усилия руки и не иметь люфта в осевом направлении.

40. Установить полуоси в кожухи, надеть на шпильки ступицпрокладки, а на шлицы полуосей - фланцы.

41. Установить полуоси в шлицы шестерен, а фланцы ступицполуосей - на шпильки. Поставить на шпильки разжимные конусные втулки, пружинные шайбы и завернуть гайки.

Рис. 280. Установка регулировочного рычага тормоза

42. Установить регулировочные шайбы, регулировочный рычаг тормоза (фиксатором вверх) (рис. 280), упорную шайбу регули-

ровочного рычага и закрепить болтом с пружинной шайбой. Зазор между упорной шайбой и рычагом должен быть 0,1-0,5 мм.

43. Установить на кронштейн разжимного кулака тормозной цилиндр и закрепить его гайками с пружинными шайбами.

44. Соединить вилку штока тормозного цилиндра с регулировочным рычагом, вставить палец и зашплинтовать.

45. Проворачивая тормозной барабан, вращать червяк регулировочного рычага до начала слабого затормаживания барабанаколодками, затем вращать червяк в обратном направлении до начала свободного проворачивания барабана. После этого необходимо проверить щупом зазор между средней частью тормознойколодки и барабаном, который должен быть 0,2-0,9 мм (щупвставляется в отверстие в тормозном барабане).

Проверка правильности сборки моста и его регулировки производится при обкатке на стенде. При отсутствии стенда проверка правильности сборки и регулировки моста и тормозов производится во время движения автомобиля (на слух и по нагреву). Сильный нагрев ступиц колес (более 70-80° С) указывает на то, что подшипники ступиц чрезмерно затянуты. Для устранения нагрева подшипников ступиц колес необходимо гайку крепления подшипников отвернуть до совпадения ее выступа со следующим отверстием в замочной шайбе.

При шуме шестерен моста или сильном нагреве картера главной передачи, нужно вновь проверить регулировку подшипников и шестерен редуктора моста.

РЕМОНТ ПЕРЕДНЕГО ВЕДУЩЕГО МОСТА АВТОМОБИЛЯ КрАЗ-214

Для снятия переднего ведущего моста необходимо:

1. Отсоединить карданный вал привода переднего моста.

Рис. 281. Передний ведущий мост:

1 - редуктор переднего моста; 2 - сопун картера; 3 - картер переднего моста; 4 - опора правой рессоры; 5 - передний тормозной цилиндр; 5 - рычаг рулевой трапеции; 7 -масленка; 8 - тяга рулевой трапеции; 9 - контргайка подшипников ступицы колеса; 10 - замочная шайба гайки подшипников; 11 - гайка подшипников ступицы колеса; 12 - фланец ступицы переднего колеса; 13 - полуось переднего моста; 14 - ступица переднего колеса; 13 - шпилька крепления обода колеса к ступице; 16 - тормозной барабан; 17 - фрикционная накладка тормозной колодки; 18 - тормозная колодка; 19 - цапфа поворотного кулака; 20 - суппорт тормоза; 21 - шкворень поворотного кулака; 22 - подшипник шкворня поворотного кулака - 23 - верхняя чашка поворотного кулака; 24 - рычаг поворотного кулака; 25 - набивка' сальника поворотного кулака; 25 - втулка кожуха полуоси; 27 - шаровая опора поворотного кулака; 28 - кожух полуоси переднего моста; 29 - нижняя чашка поворотного кулака; 30 - опора поворотного кулака; 31 - упорный подшипник поворотного кулака; 32 - левая полуось переднего моста; 33 - диск шарнира равных угловых скоростей переднего моста; 34 - кулак шарнира равных угловых скоростей переднего моста

2. Отвернуть шланги у тормозных камер.

3. Отсоединить продольные рулевые тяги.

4. Отвернуть гайки стремянок и выбить стремянки, пользуя сьмедной выколоткой, чтобы не повредить резьбу.

5. Приподнять автомобиль за передний буксирный крюк краном и выкатить мост.

6. Поставить переднюю часть автомобиля на козлы.

РАЗБОРКА ПЕРЕДНЕГО ВЕДУЩЕГО МОСТА

Порядок разборки *:

1. Установить передний мост на козлы или на стенд (рис. 282).

2. Отвернуть сливную пробку, слить смазку.

3. Отвернуть гайки шпилек фланцев, снять пружинные шайбы и,пользуясь отверткой и пассатижами, вынуть конусные разжимные втулки и снять фланцы при помощи съемных болтов, как указано на рис. 283.

4. Отвернуть (рис. 284) контргайку 9, снять замочную шайбу 10,отвернуть гайку 11.

5. Вынуть наружный подшипник ступицы, снять ступицу 14(рис. 285).

Рис. 282. Передний мост автомобиля КрАЗ-214

*Детали показаны на рис. 281

Рис. 283. Снятие фланца полуоси:

1 - съемный болт

Рис. 284. Отвертывание контргайки ступицы

Рис. 285. Снятие ступицы

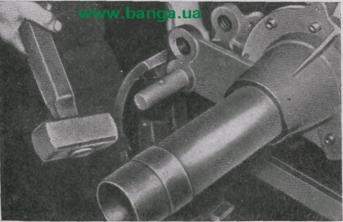

6. Отвернуть болты стопорных пластин осей тормозных колодок, выпрессовать пластины и оси (рис. 286). Снять пружины тормозных колодок (рис. 287), с помощью монтажной лопатки и отвертки, и отсоединить тормозные колодки.

7. Расшплинтовать вилки тормозных цилиндров, отвернуть болты кронштейнов и снять кронштейны с тормозными цилиндрами.

Рис. 286. Выпрессовка осей тормозных колодок

Рис. 287. Снятие пружины тормозных колодок:

1 - монтажная лопатка; 2 - отвертка

Рис. 288. Отвертывание болта регулировочного рычага тормоза

8. Вывернуть болт крепления упорной шайбы регулировочного рычага тормоза (рис. 288), снять регулировочный рычаг в сборе и вынуть разжимной кулак.

9. Отвернуть гайки суппорта (рис. 289), предварительно отогнув стопорные пластины, снять маслоотражатель, суппорт и поворотную цапфу с полуосью (рис. 290). Вынуть кулаки и дискишарниров равных угловых скоростей.

10. Отвернуть гайки и снять рычаги (левый и правый) продольной рулевой тяги.

11. Расшплинтовать и отвернуть гайки и снять поперечную рулевую тягу.

Рис. 289. Отвертывание гаек суппорта

Рис. 290. Снятие поворотной цапфы с полуосью

12. Вынуть внутренние полуоси с кулаками шарниров.

13. Отвернуть гайки стяжных болтов поворотного кулака и снять чашки (верхнюю и нижнюю), предварительно нанеся на них метки.

14. Вывернуть болты и гайки крепления редуктора к картеру переднего моста и вынуть краном редуктор.

15. Отвернуть гайки крепления шаровых опор и снять шаровые опоры (шаровые опоры снимаются, если необходимо заменить бронзовые втулки кожухов полуосей). Перед снятием шаровых опор следует поставить метки на фланцах опоры и картера моста.

16. Все детали тщательно промыть и протереть насухо.

17. Разборка, сборка, замена деталей и регулировка редуктора переднего моста аналогична подобным работам по редуктору заднего (среднего) моста.

18. Бронзовые втулки цапф и кожухов полуосей необходимо менять только в том случае, если в результате износа на втулках не видно кольцевой канавки или если втулка провернулась.

СБОРКА ПЕРЕДНЕГО ВЕДУЩЕГО МОСТА

Перед сборкой картер переднего моста нужно установить на козлы или стенд.

Порядок сборки переднего моста следующий:

1. Запрессовать полуосевые сальники в кожухи 28, предварительно смазав нитрокраской гнездо под сальник.

2. Напрессовать на кожух 28 шаровые опоры, совместив фланцы по меткам, поставленным при разборке.

3. Надеть верхнюю и нижнюю чашки 23 и 29, совместив их по меткам, поставленным при разборке, и завернуть гайки стяжных болтов. При необходимости заменить набивку 25 сальника поворотного кулака, как показано на рис. 291.

Рис. 291. Установка набивки сальника в нижнюю чашку

4. Если менялись подшипники чашек, то необходимо произвести регулировку подшипников в следующем порядке:

а) между рычагами 24 и шкворнями 21 положить металлические прокладки толщиной 0,5 мм и затянуть гайки крепления рычага до отказа;

б) завернуть опоры 30 поворотных кулаков, поставить шайбы с усиками и завернуть контргайки;

в) отвернуть гайки крепления рычагов и вынуть металлические прокладки толщиной 0,5 мм, поставить рычаги на место и завернуть гайки;

г) проверить правильность регулировки. Чашки на шаровойопоре поворотных кулаков должны поворачиваться вправо и влевоот руки (допускается возрастание усилия в крайних точках).

Рис. 292. Установка внутренней полуоси переднего моста

5. Заполнить всю внутреннюю полость шаровой опоры и чашексолидолом. На шпильки чашек надеть бумажную прокладку, смазав ее краской.

6. При помощи крана вставить в картер моста редуктор в сборе. Затянуть гайки крепления редуктора, положив под них пружинные шайбы.

7. Вставить внутренние полуоси (рис. 292) с кулаками шарниров.

8. Подсобрать поворотные цапфы 19 с полуосями 13, шейки полуосей перед постановкой смазать солидолом. Вставить кулаки 34шарниров. Поворотную цапфу вместе с полуосью, кулаком шарнира и диском 33 шарнира равных угловых скоростей надеть нашпильки чашек так, чтобы прямоугольная выемка на поворотной цапфе была направлена вниз при нормальном положении переднего моста.

9. Надеть на шпильки суппорт тормоза 20, маслоотражатель,стопорные пластины, завернуть гайки и отогнуть края пластин.

10. Навесить тормозные колодки на оси, поставить стопорныепластины. Оси перед постановкой смазать солидолом. Поставитьпружину тормозных колодок. После постановки пружины вставить разжимной кулак, разведя колодки монтажной лопаткой.

11. На разжимной кулак надеть регулировочный рычаг и завернуть болт с шайбой.

12. Привернуть кронштейны тормозных цилиндров, поставитьтормозные цилиндры и соединить вилки при помощи кольца с регулировочными рычагами.

13. Внутреннюю полость ступицы набить солидолом и установить на цапфу. Отрегулировать затяжку подшипников ступиц.Установить и закрепить фланцы.

14. Установить поперечную рулевую тягу.

Установка переднего моста на автомобиль производится в последовательности, обратной его снятию.

РЕМОНТ МЕХАНИЗМОВ УПРАВЛЕНИЯ РЕМОНТ РУЛЕВОГО МЕХАНИЗМА

Снятие рулевого механизма с автомобиля

Для снятия рулевого механизма (рис. 293) с автомобиля необходимо:

1. Снять с автомобиля выхлопную трубу.

2.Отсоединить левую продольную рулевую тягу 2 и тягу 4 привода коромысла воздухораспределителя.

3. Снять рычаг 3 и ведущий рычаг 5.

4. Снять рулевое колесо 24 с помощью съемника (рис. 294)для чего необходимо:

а) снять кнопку звукового сигнала 22 (рис. 293) и все детали включателя звукового сигнала, в том числе и провод, проходящий через рулевую колонку;

б) отвернуть гайку, крепящую рулевое колесо, захватить съемником ступицу рулевого колеса, как показано на рис. 295 и снять рулевое колесо.

Рис. 293. Передняя ось и рулевое управление:

1 - передняя ось; 2 - левая продольная рулевая тяга; 3 - рычаг управления пневматическим усилителем; 4 - тяга привода коромысла воздухораспределителя; 5 - ведущий рычаг рулевого управления; 6 - кронштейн крепления рулевого механизма; 7 - пробка сливного отверстия; 8 - картер рулевого механизма; 9 - боковая крышка картера рулевого механизма; 10 - штифт; 11 - сектор рулевого механизма; 12 - регулировочные прокладки; 13 - верхняя крышка картера; 14 - сальник; 15 - червяк рулевого механизма; 16 - упорная шайба сектора; 17 - упорный штифт червяка; 18-пробка заливного отверстия; 19 - упорный штифт сектора; 20-вал рулевого колеса; 21 - колонка рулевого механизма; 22 - кнопка звукового сигнала; 23 - подвижной контакт звукового сигнала; 24 - рулевое колесо; 25 - вилка штока поршня пневматического усилителя; 26 - кронштейн промежуточного двуплечего рычага пневматического усилителя; 27 - промежуточный двуплечий рычаг пневматического усилителя; 28 - шкворень поворотной цапфы; 29 - правый упорный болт; 30 - правая продольная рулевая тяга; 31 - пробка; 32 - поперечная тяга рулевой трапеции; 33 - шаровой палец продольной рулевой тяги; 34 - сухарь пальца продольной рулевой тяги; 35 - пружина опорной пяты; 36 - опорная пята; 37 - масленка; 38 - опорная пята; 39 - пружина опорной пяты; 40 - сухарь пальца наконечника тяги рулевой трапеции; 41 - масленка; 42 - шаровой палец наконечника тяги рулевой трапеции; 43 - наконечник тяги рулевой трапеции; 44 - левый рычаг рулевой трапеции; 45-правый лонжерон рамы; 46 - правый рычаг рулевой трапеции

Рис. 294. Съемник рулевого колеса

Рис. 295. Снятие рулевого колеса

5. Отсоединить рулевой механизм от кабины и рамы автомобиля, отвести его от лонжерона рамы настолько, чтобы опустить вниз и снять с автомобиля.

Разборка рулевого механизма

Разборку рулевого механизма рекомендуется производить в следующем порядке:

1. Отвернуть пробку 7 (рис. 293) и слить масло из картерарулевого механизма.

2. Отвернуть и снять верхнюю крышку 13 вместе с регулировочными прокладками 12 и колонкой 21.

3. Отвернуть болты и снять боковую крышку 9 с прокладкой и упорной шайбой 16.

4. Вынуть сектор 11.

5. Отвернуть болты и снять нижнюю крышку и сальник 14.

6. Выпрессовать наружное кольцо верхнего подшипника рулевого вала из картера рулевого механизма и вынуть вал 20 вместес червяком 15 и распорной втулкой.

7. Снять стопорное кольцо и спрессовать с вала внутренние кольца верхнего и нижнего подшипников и червяк.

8. Выпрессовать из картера наружное кольцо нижнего подшипника рулевого вала и игольчатые подшипники сектора рулевого механизма.

Банга™

Банга™